| Stoff: | |

|---|---|

| Montagemethode: | |

| Oberflächenbehandlung: | |

| Wellentyp: | |

| Durchmesser: | |

| Verfügbarkeitsstatus: | |

| Menge: | |

R2280

RONWIN

HS Code: 8431390000

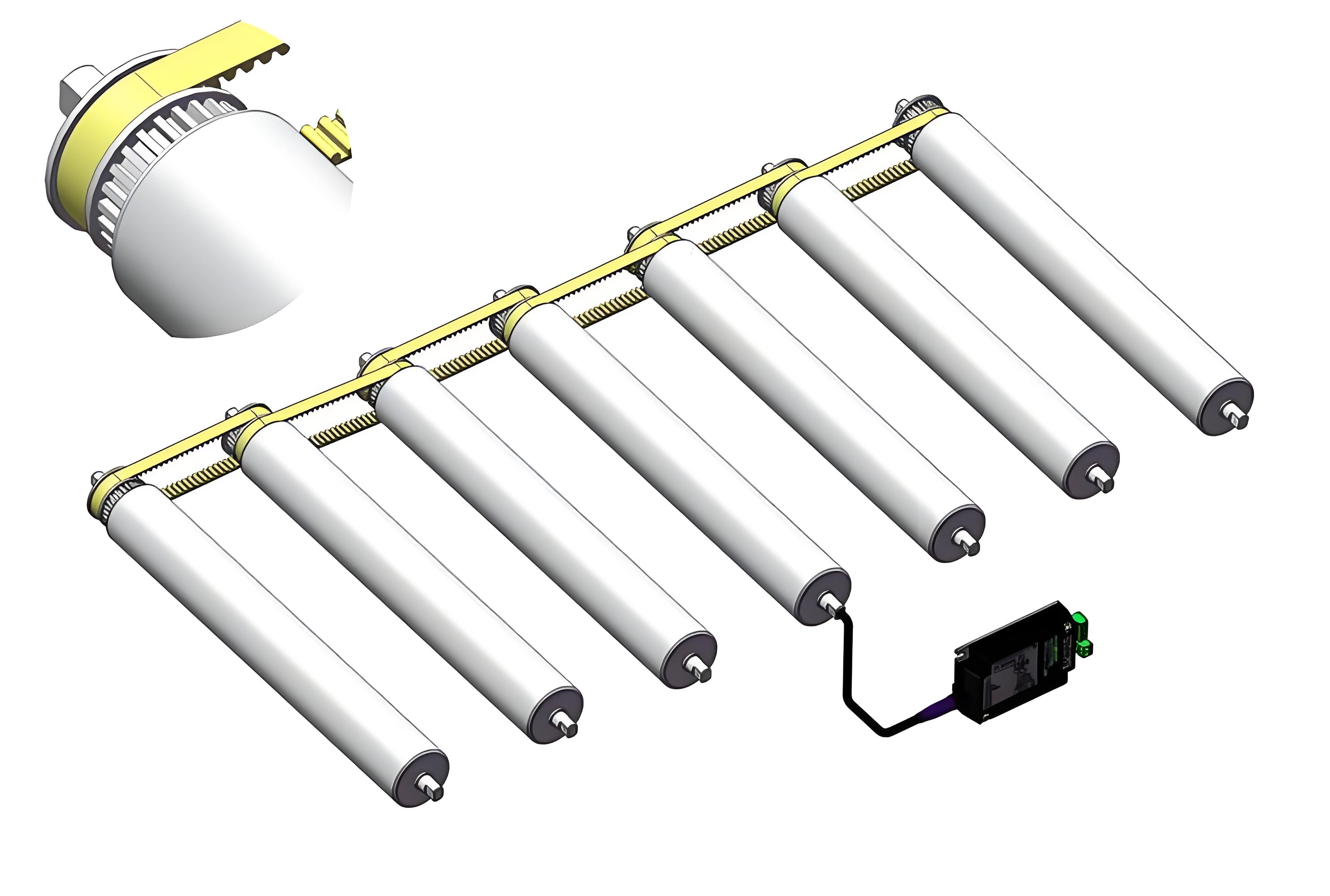

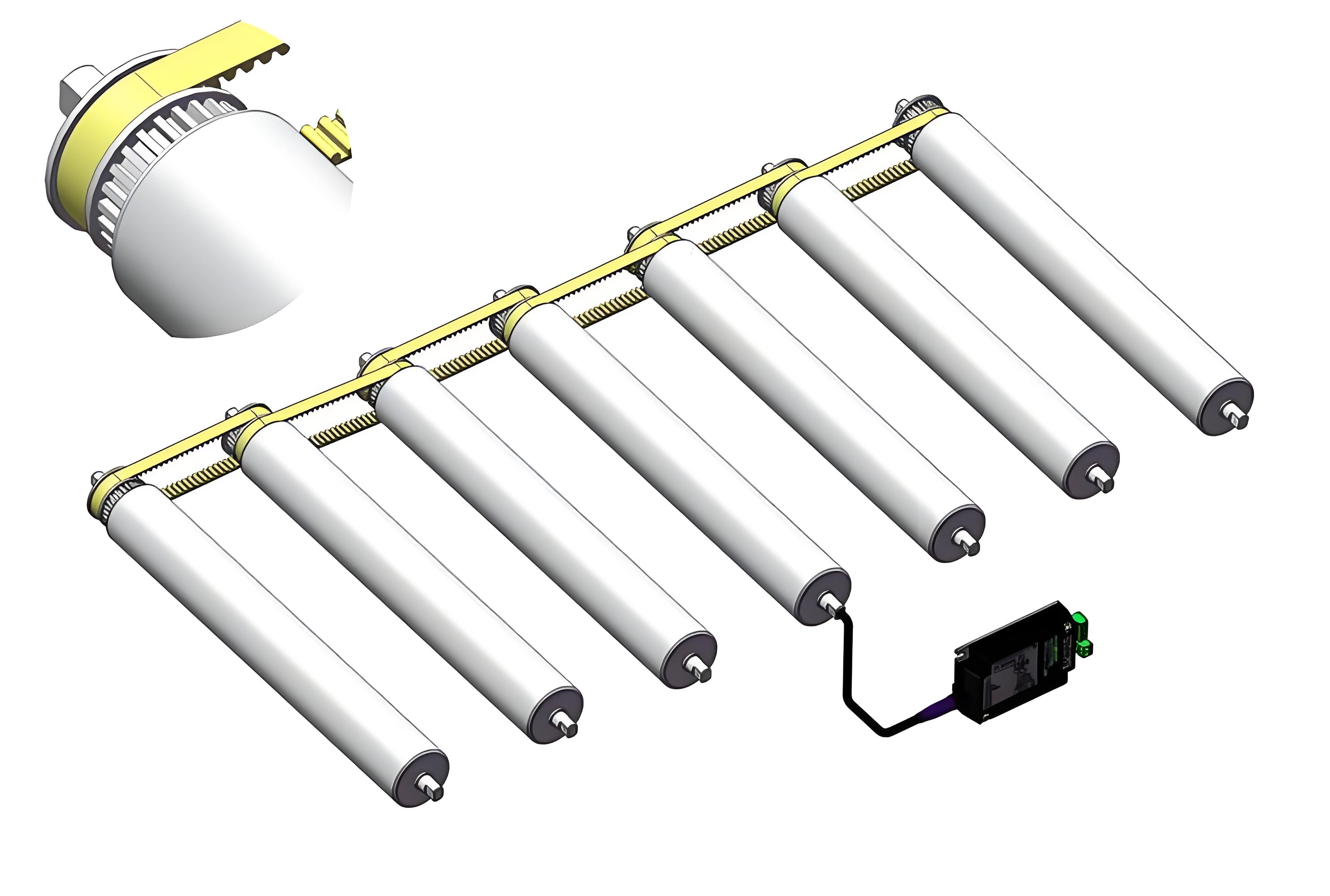

Präzise Positionierung, verwendet mit Motorantriebsrolle, um den Anwendungsanforderungen des Transferabschnitts gerecht zu werden

Eine zahnriemengetriebene Stahlförderrolle ist eine leistungsstarke und hochpräzise Kraftübertragungskomponente, die vor allem beim Aufbau modularer Fördersysteme mit hohen Synchronisationsanforderungen eingesetzt wird. Mithilfe eines Zahnriemens (Synchronriemen) wird die Kraft vom Antriebsmotor präzise auf eine oder mehrere Rollen übertragen und so eine reibungslose und synchronisierte Bewegung der Gegenstände ermöglicht. Seine Hauptmerkmale sind Nullschlupf, genaue Positionierung und hohe Übertragungseffizienz.

Eine zahnriemengetriebene Stahlförderrolle ist eine leistungsstarke und hochpräzise Kraftübertragungskomponente, die vor allem beim Aufbau modularer Fördersysteme mit hohen Synchronisationsanforderungen eingesetzt wird. Mithilfe eines Zahnriemens (Synchronriemen) wird die Kraft vom Antriebsmotor präzise auf eine oder mehrere Rollen übertragen und so eine reibungslose und synchronisierte Bewegung der Gegenstände ermöglicht. Seine Hauptmerkmale sind Nullschlupf, genaue Positionierung und hohe Übertragungseffizienz.

Allgemeine technische Daten | |

Max. Belastbarkeit | 100 KG |

Max. Fördergeschwindigkeit | 120 m/min |

Temperaturbereich | −5 bis +40 °C |

Material | |

Rohr | Kohlenstoffstahl, Edelstahl |

Welle | Rostschutzölbeschichteter Stahl, verzinkter Stahl, Edelstahl |

Lagergehäuse | Polyamid, schwarz |

Endkappe | Polypropylen, gelb/grau |

Lager | Präzisionskugellager |

DFlusselement | |

Zahnriemenscheibe | Polyamid, schwarz |

DDesignversionen | |

Oberflächenbehandlung | Verzinkt, verchromt |

Schlauchhülsen | PP-Hülle, PU-Hülle |

Zurückbleibend | Gummi, PU |

Rohr MMaterial | D × T | Welle | E | L |

Stahl, Edelstahl | 50×1,5 | Φ12/Φ15 | E=W+35,5 | L=B+36,5 |

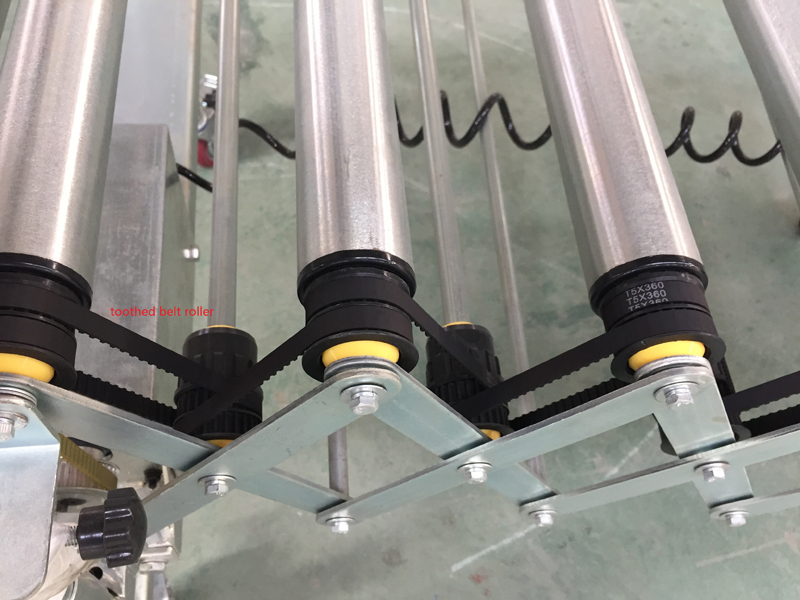

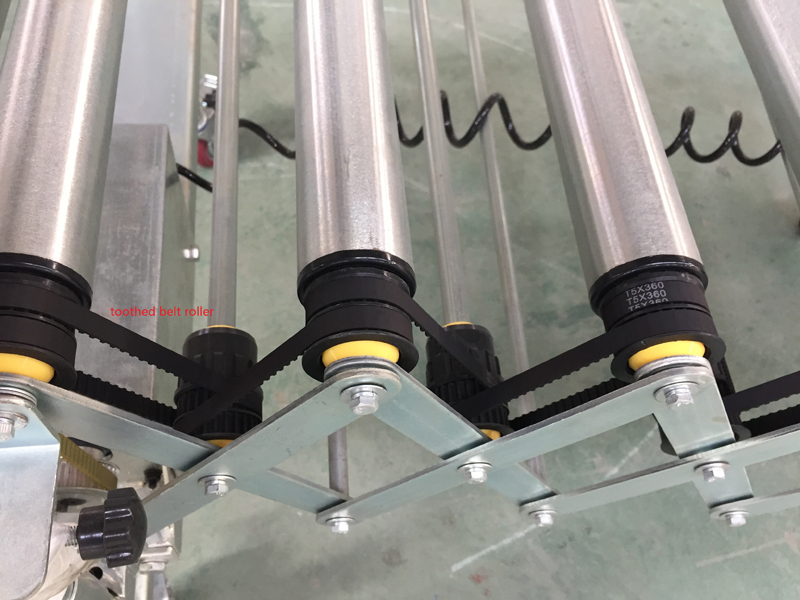

Der Achsabstand der Zahnriemenanordnung ist streng begrenzt (empfohlene Toleranz +0,5/0 mm). Die übliche Teilung und der Zahnriementyp sind in der folgenden Tabelle aufgeführt.

Achsabstand (mm) | Art des Zahnriemens | Zähnezahl des Zahnriemens |

60 | 10-T5-250 | 50 |

75 | 10-T5-280 | 56 |

85 | 10-T5-300 | 60 |

100 | 10-T5-330 | 66 |

105 | 10-T5-340 | 68 |

135 | 10-T5-400 | 80 |

145 | 10-T5-420 | 84 |

160 | 10-T5-450 | 90 |

Material: Typischerweise aus hochwertigem Kohlenstoffstahl oder Edelstahl gefertigt. Die Oberfläche kann mit einer Verzinkung, einer Verchromung, einer PU-Beschichtung oder einer PVC-Beschichtung versehen werden, um sie an unterschiedliche Arbeitsumgebungen anzupassen (z. B. rostfrei, korrosionsbeständig, verschleißfest, lebensmittelecht).

Aufbau: Der Rollenkörper ist ein hohles Stahlrohr mit Endkappen und Wellenenden, die an beiden Enden durch Presspassung befestigt sind.

Wird an einem oder beiden Wellenenden der Walze montiert. Seine Außenkante ist mit Zahnrillen versehen, die perfekt in den Zahnriemen eingreifen. Dies ist die Schlüsselkomponente für die Leistungsaufnahme.

Typischerweise werden Rillenkugellager oder Nadellager verwendet, die in die Endkappen eingebaut sind und eine flexible Drehung, geringen Widerstand und eine lange Lebensdauer gewährleisten.

Ein Antriebsmotor (z. B. ein Servomotor, ein Schrittmotor oder ein Standardmotor mit Untersetzungsgetriebe) verfügt auf seiner Abtriebswelle über eine Antriebsriemenscheibe.

Ein oder mehrere Zahnriemen werden auf mehreren Förderrollen um die Antriebsscheibe und die Abtriebsscheiben geführt.

Wenn der Motor startet, treibt die Antriebsriemenscheibe durch den Eingriff in die Zahnrillen des Zahnriemens alle angeschlossenen Förderrollen so an, dass sie sich synchron, in die gleiche Richtung und mit der gleichen Geschwindigkeit drehen, wodurch ein linearer Transport von Objekten erreicht wird.

Präzise Synchronisierung, kein Schlupf: Im Vergleich zu reibungsgetriebenen Rollen basiert die Zahnriemenübertragung vollständig auf dem Zahneingriff, wodurch Schlupf grundsätzlich vermieden wird und eine gleichmäßige Geschwindigkeit aller angetriebenen Rollen gewährleistet wird. Ideal für Anwendungen, die eine präzise Positionierung und strikte Synchronisierung erfordern.

Hohe Belastbarkeit: Die Stahlrolle selbst verfügt über eine hohe mechanische Festigkeit und Steifigkeit, sodass sie hohen Belastungen standhält.

Hohe Übertragungseffizienz: Kompakte Struktur mit minimalem Übertragungsverlust, was zu einer hohen Energieausnutzung führt.

Kompaktes Design, flexible Anordnung: Mehrere Rollen können gleichzeitig von einem einzigen Riemen angetrieben werden, was den Systemaufbau vereinfacht und Installationsraum spart. Der Antriebsmotor kann seitlich montiert werden, was die Wartung und Einstellung erleichtert.

Geräuscharm, geringer Wartungsaufwand: Im Vergleich zu Kettenantrieben arbeiten Zahnriemenantriebe reibungsloser und leiser und erfordern keine Schmierung, wodurch Wartungskosten und Kontaminationsrisiken reduziert werden.

Großer Geschwindigkeitsbereich: Kann an verschiedene Fördergeschwindigkeiten angepasst werden, von niedrig bis hoch.

Dieser Rollentyp eignet sich besonders für Automatisierungsbereiche mit hohen Anforderungen an Fördersynchronisation und -stabilität:

Logistiksortiersysteme: In Querbandsortierern und Gleitschuhsortierern, die eine genaue Bewegung und Positionierung jeder Paketeinheit gewährleisten.

Montage- und Produktionslinien: In Automobil-, Elektronik- und Gerätemontagelinien zur Erzielung präziser Positionierungsstopps und synchronisierter Übertragung von Paletten oder Produkten.

Hebe- und Transfergeräte: Wird in Hebegeräten, Drehtischen und anderen Geräten verwendet, die eine präzise Positionskontrolle erfordern.

Verpackungsmaschinen: Auf Verpackungslinien, die den intermittierenden oder kontinuierlichen synchronisierten Transport von Kartons ermöglichen.

Lagerautomatisierung: Wird in den ein- und ausgehenden Förderlinien automatisierter Lager- und Bereitstellungssysteme (ASRS) verwendet.

Motorisierter, flexibel erweiterbarer Rollenförderer, der in Expressstationen und Lagern eingesetzt wird

Rollenförderer mit Zahnriemenantrieb für den Kartontransport

Bei der Auswahl dieses Produkts müssen folgende Parameter berücksichtigt werden:

Rollendurchmesser: z. B. φ25 mm, φ32 mm, φ38 mm, φ50 mm usw.

Rollenlänge: Die effektive Breite der Förderfläche.

Wellendurchmesser und Montagetyp: z. B. φ12 mm, φ15 mm usw. und der entsprechende Lagerblocktyp.

Spezifikation der Zahnriemenscheibe: Muss mit dem ausgewählten Zahnriemenmodell (z. B. HTD 5M, 8M; T5, T10; AT5, AT10 usw.) und der Anzahl der Zähne übereinstimmen.

Rollenmaterial und Oberflächenbehandlung: Ausgewählt entsprechend der Umgebung (Standard, feucht, korrosiv, Lebensmittelqualität).

Tragfähigkeit: Die maximale Belastung, die eine einzelne Rolle tragen kann.

Achsabstand: Der Installationsabstand zwischen den Rollen, der die Bandlänge und die Systemanordnung bestimmt.

Vorteile: Leiser, sauberer, keine Schmierung erforderlich, höhere Geschwindigkeiten.

Nachteile: Belastbarkeit und Überlastschutz sind im Allgemeinen schlechter als bei Kettenantrieben.

Vorteile: Kein Schlupf, hervorragende Synchronisierung, höhere Übertragungseffizienz, geringerer Spannungsbedarf.

Nachteile: Relativ höhere Kosten, strengere Anforderungen an die Ausrichtung während der Installation.

Die zahnriemengetriebene Förderrolle aus Stahl ist eine ideale Lösung für einen präzisen, effizienten und stabilen Transport in modernen automatisierten Fördersystemen. Es kombiniert perfekt die Robustheit und Haltbarkeit von Stahlrollen mit der präzisen Synchronisierung der Zahnriemenübertragung und wird häufig in fortschrittlichen Fertigungs- und Logistikbereichen eingesetzt, in denen der Materialfluss streng kontrolliert werden muss.

Präzise Positionierung, verwendet mit Motorantriebsrolle, um den Anwendungsanforderungen des Transferabschnitts gerecht zu werden

Eine zahnriemengetriebene Stahlförderrolle ist eine leistungsstarke und hochpräzise Kraftübertragungskomponente, die vor allem beim Aufbau modularer Fördersysteme mit hohen Synchronisationsanforderungen eingesetzt wird. Mithilfe eines Zahnriemens (Synchronriemen) wird die Kraft vom Antriebsmotor präzise auf eine oder mehrere Rollen übertragen und so eine reibungslose und synchronisierte Bewegung der Gegenstände ermöglicht. Seine Hauptmerkmale sind Nullschlupf, genaue Positionierung und hohe Übertragungseffizienz.

Eine zahnriemengetriebene Stahlförderrolle ist eine leistungsstarke und hochpräzise Kraftübertragungskomponente, die vor allem beim Aufbau modularer Fördersysteme mit hohen Synchronisationsanforderungen eingesetzt wird. Mithilfe eines Zahnriemens (Synchronriemen) wird die Kraft vom Antriebsmotor präzise auf eine oder mehrere Rollen übertragen und so eine reibungslose und synchronisierte Bewegung der Gegenstände ermöglicht. Seine Hauptmerkmale sind Nullschlupf, genaue Positionierung und hohe Übertragungseffizienz.

Allgemeine technische Daten | |

Max. Belastbarkeit | 100 KG |

Max. Fördergeschwindigkeit | 120 m/min |

Temperaturbereich | −5 bis +40 °C |

Material | |

Rohr | Kohlenstoffstahl, Edelstahl |

Welle | Rostschutzölbeschichteter Stahl, verzinkter Stahl, Edelstahl |

Lagergehäuse | Polyamid, schwarz |

Endkappe | Polypropylen, gelb/grau |

Lager | Präzisionskugellager |

DFlusselement | |

Zahnriemenscheibe | Polyamid, schwarz |

DDesignversionen | |

Oberflächenbehandlung | Verzinkt, verchromt |

Schlauchhülsen | PP-Hülle, PU-Hülle |

Zurückbleibend | Gummi, PU |

Rohr MMaterial | D × T | Welle | E | L |

Stahl, Edelstahl | 50×1,5 | Φ12/Φ15 | E=W+35,5 | L=B+36,5 |

Der Achsabstand der Zahnriemenanordnung ist streng begrenzt (empfohlene Toleranz +0,5/0 mm). Die übliche Teilung und der Zahnriementyp sind in der folgenden Tabelle aufgeführt.

Achsabstand (mm) | Art des Zahnriemens | Zähnezahl des Zahnriemens |

60 | 10-T5-250 | 50 |

75 | 10-T5-280 | 56 |

85 | 10-T5-300 | 60 |

100 | 10-T5-330 | 66 |

105 | 10-T5-340 | 68 |

135 | 10-T5-400 | 80 |

145 | 10-T5-420 | 84 |

160 | 10-T5-450 | 90 |

Material: Typischerweise aus hochwertigem Kohlenstoffstahl oder Edelstahl gefertigt. Die Oberfläche kann mit einer Verzinkung, einer Verchromung, einer PU-Beschichtung oder einer PVC-Beschichtung versehen werden, um sie an unterschiedliche Arbeitsumgebungen anzupassen (z. B. rostfrei, korrosionsbeständig, verschleißfest, lebensmittelecht).

Aufbau: Der Rollenkörper ist ein hohles Stahlrohr mit Endkappen und Wellenenden, die an beiden Enden durch Presspassung befestigt sind.

Wird an einem oder beiden Wellenenden der Walze montiert. Seine Außenkante ist mit Zahnrillen versehen, die perfekt in den Zahnriemen eingreifen. Dies ist die Schlüsselkomponente für die Leistungsaufnahme.

Typischerweise werden Rillenkugellager oder Nadellager verwendet, die in die Endkappen eingebaut sind und eine flexible Drehung, geringen Widerstand und eine lange Lebensdauer gewährleisten.

Ein Antriebsmotor (z. B. ein Servomotor, ein Schrittmotor oder ein Standardmotor mit Untersetzungsgetriebe) verfügt auf seiner Abtriebswelle über eine Antriebsriemenscheibe.

Ein oder mehrere Zahnriemen werden auf mehreren Förderrollen um die Antriebsscheibe und die Abtriebsscheiben geführt.

Wenn der Motor startet, treibt die Antriebsriemenscheibe durch den Eingriff in die Zahnrillen des Zahnriemens alle angeschlossenen Förderrollen so an, dass sie sich synchron, in die gleiche Richtung und mit der gleichen Geschwindigkeit drehen, wodurch ein linearer Transport von Objekten erreicht wird.

Präzise Synchronisierung, kein Schlupf: Im Vergleich zu reibungsgetriebenen Rollen basiert die Zahnriemenübertragung vollständig auf dem Zahneingriff, wodurch Schlupf grundsätzlich vermieden wird und eine gleichmäßige Geschwindigkeit aller angetriebenen Rollen gewährleistet wird. Ideal für Anwendungen, die eine präzise Positionierung und strikte Synchronisierung erfordern.

Hohe Belastbarkeit: Die Stahlrolle selbst verfügt über eine hohe mechanische Festigkeit und Steifigkeit, sodass sie hohen Belastungen standhält.

Hohe Übertragungseffizienz: Kompakte Struktur mit minimalem Übertragungsverlust, was zu einer hohen Energieausnutzung führt.

Kompaktes Design, flexible Anordnung: Mehrere Rollen können gleichzeitig von einem einzigen Riemen angetrieben werden, was den Systemaufbau vereinfacht und Installationsraum spart. Der Antriebsmotor kann seitlich montiert werden, was die Wartung und Einstellung erleichtert.

Geräuscharm, geringer Wartungsaufwand: Im Vergleich zu Kettenantrieben arbeiten Zahnriemenantriebe reibungsloser und leiser und erfordern keine Schmierung, wodurch Wartungskosten und Kontaminationsrisiken reduziert werden.

Großer Geschwindigkeitsbereich: Kann an verschiedene Fördergeschwindigkeiten angepasst werden, von niedrig bis hoch.

Dieser Rollentyp eignet sich besonders für Automatisierungsbereiche mit hohen Anforderungen an Fördersynchronisation und -stabilität:

Logistiksortiersysteme: In Querbandsortierern und Gleitschuhsortierern, die eine genaue Bewegung und Positionierung jeder Paketeinheit gewährleisten.

Montage- und Produktionslinien: In Automobil-, Elektronik- und Gerätemontagelinien zur Erzielung präziser Positionierungsstopps und synchronisierter Übertragung von Paletten oder Produkten.

Hebe- und Transfergeräte: Wird in Hebegeräten, Drehtischen und anderen Geräten verwendet, die eine präzise Positionskontrolle erfordern.

Verpackungsmaschinen: Auf Verpackungslinien, die den intermittierenden oder kontinuierlichen synchronisierten Transport von Kartons ermöglichen.

Lagerautomatisierung: Wird in den ein- und ausgehenden Förderlinien automatisierter Lager- und Bereitstellungssysteme (ASRS) verwendet.

Motorisierter, flexibel erweiterbarer Rollenförderer, der in Expressstationen und Lagern eingesetzt wird

Rollenförderer mit Zahnriemenantrieb für den Kartontransport

Bei der Auswahl dieses Produkts müssen folgende Parameter berücksichtigt werden:

Rollendurchmesser: z. B. φ25 mm, φ32 mm, φ38 mm, φ50 mm usw.

Rollenlänge: Die effektive Breite der Förderfläche.

Wellendurchmesser und Montagetyp: z. B. φ12 mm, φ15 mm usw. und der entsprechende Lagerblocktyp.

Spezifikation der Zahnriemenscheibe: Muss mit dem ausgewählten Zahnriemenmodell (z. B. HTD 5M, 8M; T5, T10; AT5, AT10 usw.) und der Anzahl der Zähne übereinstimmen.

Rollenmaterial und Oberflächenbehandlung: Ausgewählt entsprechend der Umgebung (Standard, feucht, korrosiv, Lebensmittelqualität).

Tragfähigkeit: Die maximale Belastung, die eine einzelne Rolle tragen kann.

Achsabstand: Der Installationsabstand zwischen den Rollen, der die Bandlänge und die Systemanordnung bestimmt.

Vorteile: Leiser, sauberer, keine Schmierung erforderlich, höhere Geschwindigkeiten.

Nachteile: Belastbarkeit und Überlastschutz sind im Allgemeinen schlechter als bei Kettenantrieben.

Vorteile: Kein Schlupf, hervorragende Synchronisierung, höhere Übertragungseffizienz, geringerer Spannungsbedarf.

Nachteile: Relativ höhere Kosten, strengere Anforderungen an die Ausrichtung während der Installation.

Die zahnriemengetriebene Förderrolle aus Stahl ist eine ideale Lösung für einen präzisen, effizienten und stabilen Transport in modernen automatisierten Fördersystemen. Es kombiniert perfekt die Robustheit und Haltbarkeit von Stahlrollen mit der präzisen Synchronisierung der Zahnriemenübertragung und wird häufig in fortschrittlichen Fertigungs- und Logistikbereichen eingesetzt, in denen der Materialfluss streng kontrolliert werden muss.